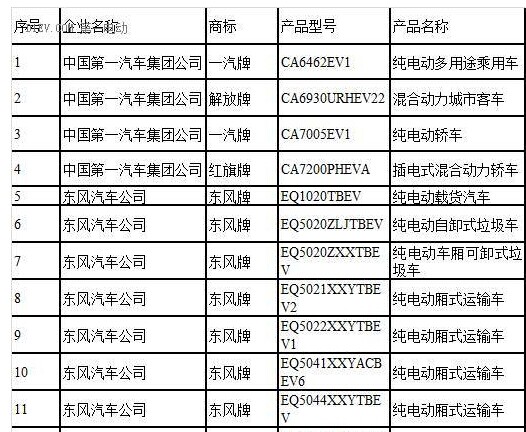

某國(guó)產(chǎn)品牌新能源汽車電驅(qū)系統(tǒng)構(gòu)成

高速軸承100%進(jìn)口;

控制芯片100%進(jìn)口;

高端電機(jī)復(fù)合軸要進(jìn)口;

電磁線耐電暈絕緣原材料100%進(jìn)口;

高精齒輪加工、磨齒、檢測(cè)設(shè)備100%進(jìn)口;

高轉(zhuǎn)速電機(jī)動(dòng)態(tài)測(cè)試設(shè)備、振動(dòng)噪音測(cè)試儀100%進(jìn)口;

電磁兼容測(cè)試裝備、芯片晶圓和流片制造設(shè)備、電機(jī)定子自動(dòng)嵌線設(shè)備要進(jìn)口……

在新能源汽車電驅(qū)動(dòng)領(lǐng)域資深人士看來,材料和基礎(chǔ)制造業(yè)薄弱、部分核心零部件和基礎(chǔ)制造裝備嚴(yán)重依賴進(jìn)口,已經(jīng)成為制約中國(guó)新能源汽車產(chǎn)業(yè)健康發(fā)展的一大問題。

換句話說,離開進(jìn)口、單靠國(guó)產(chǎn),無法支撐起今日之中國(guó)的新能源汽車產(chǎn)業(yè)。

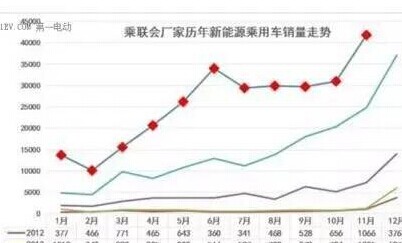

2018年,中國(guó)狹義新能源汽車銷量已經(jīng)超過全球總量的一半,是名副其實(shí)的新能源汽車產(chǎn)銷大國(guó)。但龐大的產(chǎn)業(yè)鏈條之下,不少零部件企業(yè)苦于“完全空白無備胎”、“國(guó)產(chǎn)元器件質(zhì)次、進(jìn)口元器件價(jià)高”的困境,并仍處于隨時(shí)可能被國(guó)外企業(yè)“卡住脖子”的隱憂當(dāng)中。

差距雖然直接反映在三電系統(tǒng)、整車這樣的應(yīng)用端,根源卻在新能源汽車、甚至傳統(tǒng)燃油車產(chǎn)業(yè)鏈繞不開的基礎(chǔ)工業(yè)材料和基礎(chǔ)制造工藝領(lǐng)域。如果基礎(chǔ)學(xué)科研究不扎實(shí)、基礎(chǔ)制造業(yè)做不強(qiáng),中國(guó)的新能源汽車產(chǎn)業(yè)就難以改變大而不強(qiáng)的局面。

那么,這些可能“卡脖子”的材料、元器件、技術(shù)和設(shè)備到底有哪些?相對(duì)薄弱的基礎(chǔ)制造業(yè),對(duì)中國(guó)新能源汽車零部件企業(yè)有何影響?

為回答這些問題,《電動(dòng)汽車觀察家》將推出系列報(bào)道,從電驅(qū)系統(tǒng)、動(dòng)力電池、氫燃料、整車等領(lǐng)域,尋找中國(guó)新能源汽車基礎(chǔ)制造業(yè)與國(guó)外先進(jìn)水平的差距。本文將探討電驅(qū)系統(tǒng)被“卡脖子”的諸多方面。

1

一致性差:

“2年找不到合格的國(guó)產(chǎn)電機(jī)軸供應(yīng)商”

一致性差,是國(guó)產(chǎn)的汽車(包括傳統(tǒng)燃油車和新能源汽車)材料和零部件最大的問題。幾乎主要依賴進(jìn)口的零部件,其國(guó)產(chǎn)產(chǎn)品的一致性都遠(yuǎn)低于進(jìn)口產(chǎn)品。

某主流電機(jī)企業(yè)高層向《電動(dòng)汽車觀察家》介紹,汽車行業(yè)對(duì)關(guān)鍵零部件的成品不良率通常以PPM,即百萬分之幾計(jì)數(shù),而國(guó)內(nèi)電機(jī)復(fù)雜軸的成品不良率普遍較高,即便是相對(duì)可靠的產(chǎn)品,成品率連90%都達(dá)不到。

為降低成本,這家企業(yè)曾用2年時(shí)間,在國(guó)內(nèi)尋找自主制造加工電機(jī)齒輪軸的供應(yīng)商,但均由于成品率等質(zhì)量不達(dá)標(biāo)未果,目前仍然依賴進(jìn)口。

電機(jī)企業(yè)的客戶分布在國(guó)內(nèi)外,進(jìn)口電機(jī)軸給行業(yè)造成了極大的負(fù)擔(dān)。一方面,花高價(jià)從國(guó)外進(jìn)口電驅(qū)動(dòng)系統(tǒng)的核心零件,導(dǎo)致成本攀升;另一方面,部分電機(jī)成品出口因往返物流、關(guān)稅等原因,使本來應(yīng)有的成本優(yōu)勢(shì)大打折扣。

如果出口美國(guó), 可能會(huì)因中美貿(mào)易爭(zhēng)端而雙向被征高額關(guān)稅,兩邊挨打, 造成一級(jí)供應(yīng)商技術(shù)和成本優(yōu)勢(shì)喪失殆盡。

某國(guó)際品牌電動(dòng)車用電機(jī)、逆變器

國(guó)產(chǎn)高速軸承、溫度和位置傳感器難與進(jìn)口產(chǎn)品競(jìng)爭(zhēng),只是中國(guó)電機(jī)零部件受制于人的一小部分。占永磁同步電機(jī)成本比重較高的硅鋼片,也長(zhǎng)期存在國(guó)產(chǎn)產(chǎn)品一致性不過關(guān)等問題。國(guó)際某知名電動(dòng)車企業(yè)的研發(fā)人員曾抱怨,在同樣的設(shè)計(jì)和制造工藝條件下,用新日鐵硅鋼片制造的電機(jī)振動(dòng)噪音明顯低于用中國(guó)知名品牌硅鋼片做的電機(jī)。

據(jù)上述資深人士介紹,不同于工業(yè)電機(jī),汽車電機(jī)承受的溫度、振動(dòng)、速度、沖擊等環(huán)境嚴(yán)苛得多,這就不僅要求硅鋼片導(dǎo)磁性能好,而且強(qiáng)度等機(jī)械性能要高,并在此基礎(chǔ)上盡量做薄,以滿足高轉(zhuǎn)速、低鐵耗電機(jī)的需求。

目前,國(guó)內(nèi)生產(chǎn)的硅鋼片普遍厚度是0.30-0.35毫米,而特斯拉Model 3電機(jī)硅鋼片的厚度約為0.25毫米,保時(shí)捷電機(jī)采用的則是0.2毫米的硅鋼片,國(guó)際高水平供應(yīng)商已經(jīng)將硅鋼片厚度控制在0.15毫米以內(nèi)。

高端硅鋼片、電機(jī)軸等考驗(yàn)的是國(guó)家基礎(chǔ)工業(yè)制造水平,薄膜電容膜材料、耐電暈電磁線材料、功率半導(dǎo)體的原材料等對(duì)進(jìn)口的依賴,反映的則是中國(guó)基礎(chǔ)工業(yè)材料和零部件、元器件工藝的薄弱現(xiàn)狀。

2

缺材料、缺工藝:

最怕國(guó)外斷供

“我們能做材料,卻做不了材料的材料。”一位業(yè)內(nèi)人士這樣描述中國(guó)汽車電機(jī)材料對(duì)外依存狀況。

以新能源汽車所用的薄膜電容為例,近年來,國(guó)產(chǎn)薄膜電容取得了較大進(jìn)步,電動(dòng)汽車百人會(huì)發(fā)布的課題報(bào)告《電驅(qū)系統(tǒng)產(chǎn)業(yè)鏈研究——下一代汽車全產(chǎn)業(yè)鏈研究》顯示,中國(guó)企業(yè)法拉電子是世界上少數(shù)可以成熟生產(chǎn)2.5μm介質(zhì)以下的薄膜電容器廠家之一。

來源:《電驅(qū)系統(tǒng)產(chǎn)業(yè)鏈研究——下一代汽車全產(chǎn)業(yè)鏈研究》

但據(jù)該業(yè)內(nèi)人士介紹,中國(guó)企業(yè)可以做薄膜電容,能做高質(zhì)量薄膜的廠家卻幾乎沒有,薄膜材料基本上也靠進(jìn)口。一旦國(guó)外企業(yè)供貨不足,國(guó)內(nèi)的薄膜電容廠家就十分緊張,只能抓緊時(shí)間囤貨。

而且,法拉這樣能生產(chǎn)薄膜電容的企業(yè)屈指可數(shù),其產(chǎn)能也難以滿足國(guó)內(nèi)新能源汽車多樣化電控市場(chǎng)的需求。

同樣,生產(chǎn)材料全部靠進(jìn)口的還有高速軸承、耐電暈電磁線等。

上述資深人士表示,國(guó)產(chǎn)的軸承可以滿足部分商用車需求,但國(guó)內(nèi)所有高速軸承仍完全依賴進(jìn)口。究其根源,國(guó)內(nèi)尚無一家企業(yè)有能力做出滿足工作溫度-40°C到150°C的寬溫變油脂。雖然部分企業(yè)已經(jīng)開始攻關(guān)高速軸承技術(shù),但還未走到量產(chǎn)驗(yàn)證階段。

電磁線材料方面,中國(guó)可以生產(chǎn)銅線,但其表面包覆的耐電暈絕緣漆膜的原材料全部來自國(guó)外。

國(guó)內(nèi)企業(yè)稀缺的不只是材料,還有先進(jìn)的加工工藝。

永磁體占永磁同步電機(jī)成本的15%-25%左右,是電機(jī)產(chǎn)品的重要組成部分。但國(guó)內(nèi)永磁體的成品率只能做到70%,而日本永磁體生產(chǎn)企業(yè)的成品率可以達(dá)到85%。

另外,作為重要的永磁體材料,釹鐵硼表面需滲鏑、滲鋱,在增加矯頑力(使磁體難以被退磁的能力)的同時(shí),減少重稀土用量。中國(guó)雖然占有全球30%-40%的稀土儲(chǔ)量和85%左右的市場(chǎng)供應(yīng)量,面對(duì)滲鏑、滲鋱等降本工藝,國(guó)內(nèi)供應(yīng)商也只停留在樣品試驗(yàn)階段,極少能做到批量生產(chǎn)。

3

功率芯片初破壟斷,

控制芯片全面落后

如果說電機(jī)零件國(guó)產(chǎn),解決的是“好不好”的問題,電控零件國(guó)產(chǎn),則是要解決“有沒有”的問題。上述資深人士甚至描述,打開一輛新能源汽車的電控裝置,里面一個(gè)國(guó)產(chǎn)器件都沒有。

電機(jī)控制系統(tǒng)的芯片部分粗略可以分為功率型芯片和控制型芯片。上述業(yè)內(nèi)人士介紹,在功率型芯片領(lǐng)域,株洲中車時(shí)代電氣、比亞迪和嘉興斯達(dá)等廠商已經(jīng)開始生產(chǎn)國(guó)產(chǎn)IGBT器件,但其安全性、可靠性、耐久性等試驗(yàn)認(rèn)證還在迭代的路上。

《新能源汽車電驅(qū)動(dòng)產(chǎn)業(yè)發(fā)展報(bào)告(2019)》一書也明確指出,IGBT器件的設(shè)計(jì)、制造及技術(shù)標(biāo)準(zhǔn)基本掌握在英飛凌、富士、三菱、I&R等國(guó)外少數(shù)幾家功率電子器件生產(chǎn)企業(yè)手中,IGBT模塊依賴進(jìn)口,嚴(yán)重制約了中國(guó)產(chǎn)業(yè)發(fā)展。

2016年全球功率模塊市場(chǎng)排名TOP 10

數(shù)據(jù)來源:IHSMarket 2017年報(bào)告

不論如何,國(guó)產(chǎn)IGBT算是有了零的突破,但控制性型芯片仍被國(guó)外企業(yè)壟斷。

上述業(yè)內(nèi)人士認(rèn)為,車規(guī)級(jí)芯片和專有集成電路從開發(fā)、試驗(yàn)到產(chǎn)品制造以及制造試驗(yàn)裝備全部依賴進(jìn)口。這并非新能源汽車產(chǎn)業(yè)遭遇的新問題,而是自傳統(tǒng)燃油車時(shí)代形成的歷史問題,也是整個(gè)中國(guó)工業(yè)面臨的挑戰(zhàn)。

他指出,在新能源汽車產(chǎn)業(yè)興起之前,英飛凌等老牌控制芯片企業(yè)就和國(guó)內(nèi)的主流車企合作了幾十年,并下設(shè)汽車電子事業(yè)部,專門開發(fā)個(gè)各種車規(guī)級(jí)的控制芯片。用極高的技術(shù)壁壘將國(guó)內(nèi)許多剛剛起步的廠家擋在門外。

“這是歷史延續(xù)問題,和新能源汽車沒有直接關(guān)系。 但是,隨著新能源汽車產(chǎn)業(yè)的發(fā)展,這類問題變得越來越突出,影響了技術(shù)創(chuàng)新和中國(guó)的全球競(jìng)爭(zhēng)力。”他評(píng)價(jià)道。

和控制芯片類似,由傳統(tǒng)燃油車傳導(dǎo)至新能源汽車的“卡脖子”問題,還包括變速箱、離合器、液壓模塊、高速齒輪、行星齒輪等。比如,上述資深人士介紹,近幾年,國(guó)產(chǎn)驅(qū)動(dòng)電機(jī)殼體進(jìn)步不小,但材料、可靠性仍然不足,部分產(chǎn)品存在漏水、漏油等滲漏和密封等問題。

4

設(shè)備:

一臺(tái)上千萬,甚至幾千萬,

多少人買得起?

價(jià)格高昂的制造裝備和測(cè)試設(shè)備、儀器儀表等,是許多中小零部件企業(yè)難以承受之重。

上述資深人士告訴《電動(dòng)汽車觀察家》,汽車制造的高端設(shè)備利潤(rùn)相當(dāng)豐厚。以齒輪為例,齒輪制造是中國(guó)工業(yè)領(lǐng)域的傳統(tǒng)弱項(xiàng),齒輪的加工和檢測(cè)設(shè)備100%依靠進(jìn)口,比如,一臺(tái)高精度磨齒機(jī)售價(jià)就達(dá)幾千萬元,很少有單一企業(yè)承擔(dān)得起。

瑞士Reishauer萊斯豪爾RZ60磨齒機(jī)

除此之外,新能源汽車對(duì)電機(jī)的性能要求高,高端電機(jī)的轉(zhuǎn)速普遍能達(dá)到16000轉(zhuǎn)/分以上,甚至達(dá)到20000轉(zhuǎn)/分,而國(guó)內(nèi)廠商只能生產(chǎn)10000轉(zhuǎn)/分以下的電機(jī)動(dòng)態(tài)測(cè)試設(shè)備,10000轉(zhuǎn)/分以上的設(shè)備全部依賴進(jìn)口。

另外,轉(zhuǎn)矩測(cè)量?jī)x、振動(dòng)和噪音測(cè)試儀、高端功率分析儀,甚至恒溫箱等精密測(cè)試儀器,國(guó)產(chǎn)能力非常有限。

5

如何逐步擺脫依賴?

面對(duì)如此多被“卡脖子”的材料、零部件/元器件、技術(shù)和裝備,中國(guó)該如何做?

有觀點(diǎn)認(rèn)為,收購(gòu)、“挖人”是最直接,且見效最快的擺脫壟斷的方法。但上述業(yè)內(nèi)人士反駁,“錢能解決的問題都不是問題,涉及整個(gè)產(chǎn)業(yè)鏈的工業(yè)基礎(chǔ)和工藝絕不是砸錢就能獲得的,傾一國(guó)之力都未必能實(shí)現(xiàn)。”

在他看來,技術(shù)含量相對(duì)較低,或市場(chǎng)利潤(rùn)不佳的技術(shù),或許能通過收購(gòu)得到。但高技術(shù)、高利潤(rùn)的壟斷型零部件,比如功能型芯片、精密加工和測(cè)試儀器,收購(gòu)之路不可能走通。

怎么辦?

上述資深人士認(rèn)為,首先,國(guó)家層面應(yīng)定向扶持新能源汽車領(lǐng)域的技術(shù)創(chuàng)新項(xiàng)目,尤其是基礎(chǔ)研究,而非像過去那樣直接補(bǔ)貼終端產(chǎn)品。對(duì)有相關(guān)技術(shù)研發(fā)的企業(yè),可以給予減稅和補(bǔ)貼支持,允許企業(yè)試錯(cuò)、鼓勵(lì)企業(yè)進(jìn)行事關(guān)制造業(yè)基礎(chǔ)和創(chuàng)新技術(shù),但短期難以盈利的項(xiàng)目。

第二,新能源汽車行業(yè)要加強(qiáng)交流,尤其重視高校、科研院所研發(fā)成果的轉(zhuǎn)換。這也有賴于政策制定者有戰(zhàn)略眼光,重視材料、實(shí)驗(yàn)、基礎(chǔ)元器件等遠(yuǎn)離應(yīng)用端的基礎(chǔ)學(xué)科研究,最大限度發(fā)揮基礎(chǔ)研發(fā)對(duì)整個(gè)工業(yè)產(chǎn)業(yè)鏈的支撐作用。

第三,尊重人才、保護(hù)知識(shí)產(chǎn)權(quán),改善高校和企業(yè)基礎(chǔ)研發(fā)人員的學(xué)術(shù)環(huán)境和上升通道。

該人士談到,國(guó)內(nèi)某一流高校實(shí)驗(yàn)室是臺(tái)灣富士康冠名的,其碳納米管研究階段性成果在韓國(guó)LG動(dòng)力電池上試用,而本應(yīng)近水樓臺(tái)先得月的國(guó)內(nèi)企業(yè)卻未捷足先登。這也從某個(gè)側(cè)面反映了中國(guó)企業(yè)創(chuàng)新嗅覺不靈、前瞻研發(fā)落后的部分現(xiàn)狀。另一位高校教授正在研究的復(fù)合納米管加銅項(xiàng)目,目標(biāo)是將“復(fù)合超級(jí)銅”材料的載流、導(dǎo)熱、耐溫和強(qiáng)度等指標(biāo)達(dá)到銅的數(shù)倍。類似的項(xiàng)目在美國(guó)被能源部列入新能源汽車電機(jī)系統(tǒng)重點(diǎn)發(fā)展的研發(fā)項(xiàng)目。諸如此類離應(yīng)用和盈利尚遠(yuǎn)的項(xiàng)目和課題,理應(yīng)受到我國(guó)政府和產(chǎn)學(xué)研諸方面同樣的重視。

“現(xiàn)在,國(guó)內(nèi)居然沒有電氣工程(Electric Engineering)的一區(qū)期刊,研發(fā)人員的研究成果只能發(fā)布在美國(guó)等國(guó)際期刊上,為外國(guó)機(jī)構(gòu)和企業(yè)所用。習(xí)近平主席號(hào)召科研工作者把論文寫在祖國(guó)大地上,而我們的高等學(xué)府和科研院所卻用在一區(qū)期刊上發(fā)表的文章考核教授和專家學(xué)者。這也許也是基礎(chǔ)和創(chuàng)新與世界有差距的原因之一”。這位人士剖析道。“基礎(chǔ)技術(shù)和產(chǎn)業(yè)鏈要像應(yīng)用科學(xué)一樣受到重視,關(guān)鍵技術(shù)和核心零部件創(chuàng)新要像補(bǔ)貼整車一樣受到資助,中國(guó)的新能源汽車就會(huì)具有全球競(jìng)爭(zhēng)力”。他對(duì)我國(guó)汽車產(chǎn)業(yè)充滿了憧憬。

官方微信:日成最新資訊

官方微信:日成最新資訊 移動(dòng)官網(wǎng)

移動(dòng)官網(wǎng) 官方商城

官方商城